La seguridad alimentaria es prioritaria en el diseño de equipos

- Publicado el 19 de Septiembre de 2022

- Matt Hale

Los sistemas modernos de producción de alimentos han reducido el coste de los alimentos y los han hecho más asequibles, pero las tendencias generales hacia la centralización del suministro de alimentos también incrementan los problemas de seguridad alimentaria, y la contaminación con patógenos o toxinas puede afectar a un mayor número de personas. Para evitar esto, los productores de alimentos implementan estrictos sistemas de control, como el Análisis de Peligros y Puntos Críticos de Control (HACCP), pero los estándares de diseño y fabricación de equipos de procesamiento de alimentos también son de vital importancia.

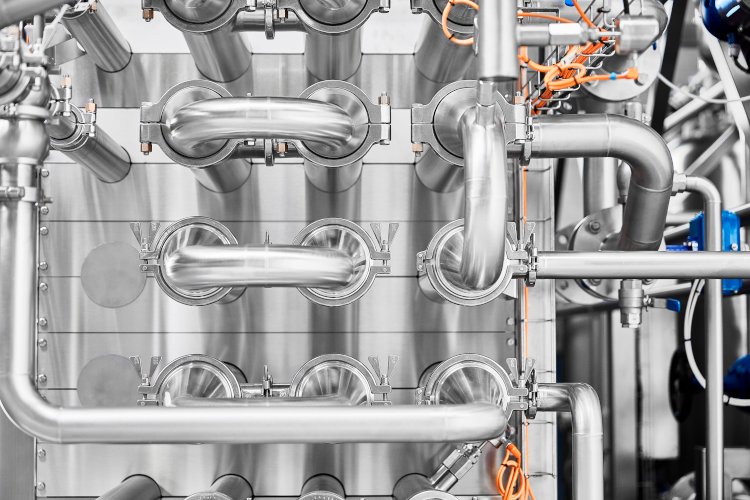

El acero inoxidable debe emplearse en la fabricación de equipos de procesamiento de alimentos

Tipos de contaminación

La contaminación de alimentos y bebidas puede causar desde problemas menores de calidad, hasta brotes graves para la salud, e incluso la muerte. Hay cuatro tipos principales de contaminación que pueden afectar a los productos alimenticios y bebidas: microbiana, química, física y alergénica.

La contaminación microbiana es causada por microorganismos como bacterias, virus, moho, hongos y toxinas tipo campylobacter, salmonella y E. coli, siendo la causa más frecuente de intoxicación alimentaria. Las medidas de control incluyen estrictas medidas de higiene, asegurando la separación entre los ingredientes crudos y cocinados, y el uso de técnicas para reducir la carga microbiana en el producto, como la pasteurización o la esterilización.

La contaminación química se debe al mal control de los productos utilizados para la limpieza y desinfección. Los residuos químicos permanecen en la preparación de alimentos o en las superficies de contacto; o si se utilizan productos químicos en las proximidades de los alimentos y bebidas, puede producirse contaminación. Otra fuente de contaminación química puede darse en el uso incorrecto de pesticidas y medicamentos en las granjas.

Como su nombre indica, la contaminación física es causada por objetos extraños, y puede incluir cualquier cosa, desde piedras hasta plástico o metal. Dentro de las instalaciones de procesamiento de alimentos, los equipos con poco mantenimiento o mal diseñados pueden convertirse en una fuente de contaminación física, proveniente de restos de pintura o tornillos sueltos. Los contaminantes físicos también pueden transportar bacterias dañinas, lo que aumenta el riesgo general de contaminación.

La fuente final de contaminación es la contaminación alergénica, que se produce cuando un alimento que causa una reacción alérgica entra en contacto con otro alimento. Hay 14 alérgenos reconocidos, incluyendo el gluten, cacahuetes, huevos, mostaza, soja y pescado, y las reacciones varían desde molestias leves hasta shock anafiláctico fatal.

El equipo para procesar alimentos debe diseñarse para permitir una limpieza fácil y evitar áreas donde el producto o los materiales puedan acumularse

La importancia del diseño

Las empresas que procesan alimentos adoptan una variedad de procesos y procedimientos para evitar que ocurran estas formas de contaminación. Estos requisitos incluyen procedimientos de limpieza y mantenimiento, control de plagas, higiene personal, ropa protectora, códigos de vestimenta, etc. Muchos de estos procedimientos se habrán implementado como resultado de la evaluación de los Puntos Críticos de Control de Análisis de Peligros (HACCP) de la instalación y los métodos de producción empleados, pero hay otro aspecto igualmente importante para evitar la contaminación, que no siempre se le da la importancia necesaria: el diseño y la fabricación del equipo para procesar los alimentos.

El diseño de equipos higiénicos mejora la capacidad de limpieza, disminuyendo el riesgo de contaminación biológica, física y química. Además, el equipo diseñado y fabricado para cumplir con los principios higiénicos es más fácil de mantener y reduce el riesgo de peligros físicos3.

Los principios de diseño higiénico abarcan varios factores, incluida la elección del material, el acabado de la superficie y los métodos de fabricación, así como el diseño físico del producto; por ejemplo, evitar los pliegues, las grietas y los ángulos agudos, donde los productos químicos o el producto de limpieza pueden acumularse o permanecer tras la limpieza. Para facilitar la limpieza por debajo y alrededor del equipo, debe elevarse por encima del piso en patas o montarse en bastidor (como es el caso de los sistemas en bastidor de HRS).

Al diseñar equipos, se pueden aplicar diferentes estándares a las superficies que están en contacto con alimentos y a las que no lo están; y las superficies que entran en contacto con el producto generalmente deben ser lisas, no tóxicas, no absorbentes y resistentes a la corrosión. Por esta razón, el acero inoxidable es una opción popular y el acero inoxidable de la serie AISI 300 (según lo especificado por las normas sanitarias 3A) es utilizado como material clave por HRS Heat Exchangers. La soldadura y las uniones también son importantes; se deben usar soldaduras a tope continuas y repasadas hasta obtener una superficie lisa, y los tornillos y juntas utilizados dentro de la zona de contacto con alimentos deben tener un diseño higiénico.

También es importante mantener el movimiento de fluidos y producto dentro del equipo y las tuberías de conexión. Mantener el flujo y prevenir el ensuciamiento es una prioridad clave en el diseño de intercambiadores de calor, por ello los intercambiadores de calor HRS se diseñan con tubos corrugados y superficies rascadas. También es importante utilizar conexiones acopladas cerradas al equipo para evitar la creación de puntos muertos y garantizar que, cuando sea necesario, el equipo pueda drenarse o vaciarse completamente para su limpieza o cambio de producto. Otras consideraciones incluyen evitar el uso de sellos de junta tórica en ranuras, repisas miccionales alrededor de las llantas superiores y garantizar que los ejes estén sellados adecuadamente con sellos dobles cuando sea necesario.

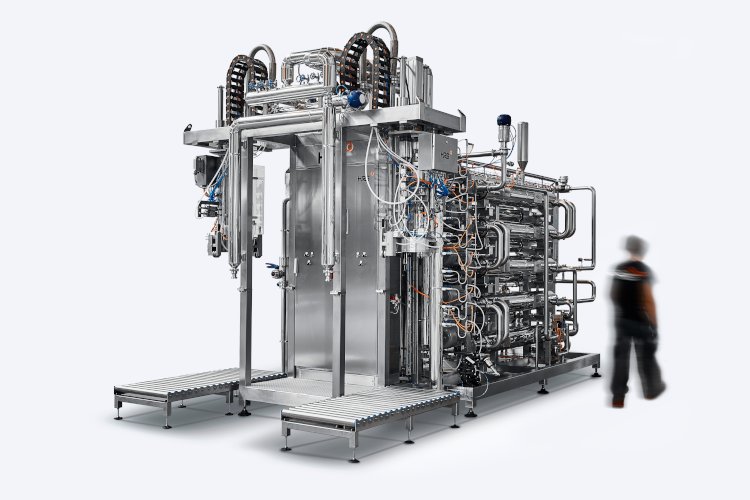

Equipos como el pasteurizador y el Aseptic Block de HRS incluyen sistemas integrados de limpieza in situ (CIP)

Reducir residuos manteniendo la seguridad

HRS Heat Exchangers diseña una amplia gama de equipos para su uso en los sectores de alimentos y bebidas, desde intercambiadores de calor tubulares básicos hasta sistemas de pasteurización/esterilización y llenado aséptico totalmente integrados, así como una serie de equipos especializados, como evaporadores, trituradores de hielo y fundidores, sistemas de inyección directa de vapor, sistemas de eliminación de aire y bombas. Todos están diseñados higiénicamente desde el principio, para facilitar el funcionamiento limpio y evitar los tipos de contaminación del producto explicados anteriormente. Todos los equipos de HRS diseñados para uso alimentario cumplen con las Normas Sanitarias 3A.

Además, los equipos HRS están especialmente diseñados para facilitar la retirada del producto y su posterior limpieza. Siempre ha sido un desafío para las empresas de alimentos y bebidas implementar regímenes CIP efectivos y rigurosos que cumplan con los estándares necesarios de una manera que minimice la pérdida o degradación de productos vendibles o útiles. Un ejemplo es la Serie HRS R, de intercambiadores de calor de superficie rascada giratoria, que pueden eliminar físicamente el producto sin la necesidad de sistemas tradicionales de pigging o lavado.

La Serie R es adecuada para una amplia gama de aplicaciones de transferencia térmica y su diseño único permite bombear productos de alta viscosidad con contrapresión reducida y menor consumo de energía. La espiral helicoidal está equipada con rascadores que raspan la superficie de los tubos para evitar que se ensucien en el uso normal; también se pueden ejecutar a la inversa, lo que permite recuperar el producto valioso antes de la limpieza rutinaria o el cambio de producto. Esta característica de diseño significa que gran parte del producto se puede eliminar de la Serie HRS R sin la necesidad de bombas o sistemas de presión adicionales, lo que reduce tanto la inversión como el gasto en mantenimiento.

HRS también diseña un sistema de recuperación de productos que combina el monitoreo continuo de un parámetro establecido (Brix, pH o viscosidad) con la tecnología de válvulas de tres vías empleada en cada pasteurizador o esterilizador HRS. Conjuntamente, estos dos sistemas aseguran que todo el producto que cumple con los parámetros establecidos es apto y solo se descarta el que está fuera del rango (por ejemplo, el diluido antes o durante el CIP). Además, dicho monitoreo ayuda a validar la efectividad de CIP y garantiza que después de un ciclo de limpieza, solo el producto que cumpla con las especificaciones pueda continuar.

El diseño higiénico y la fabricación de equipos de procesamiento de alimentos es un aspecto esencial, pero a veces olvidado, para controlar la seguridad y la calidad de los productos alimentarios, desempeñando un papel crucial en la prevención de la contaminación y permitiendo que se lleven a cabo otros procedimientos de seguridad alimentaria.

Evitar la contaminación es un aspecto crucial de la seguridad alimentaria